0731-84284278

德國Comemso BMS測試系統(tǒng)解決方案

2020-05-08

一、背景

電池作為最常見的儲能設(shè)備,正在隨著能源問題的日趨緊迫而被越來越多地研究和重視。在電力領(lǐng)域,它是新能源能夠取代日益枯竭的化石能源并成功進(jìn)行大規(guī)模應(yīng)用的關(guān)鍵支柱;在汽車領(lǐng)域,它是電動(dòng)車輛能夠完美取代內(nèi)燃機(jī)車輛所需解決的核心技術(shù);在船舶、航空、軍工其他領(lǐng)域等全電化發(fā)展的各個(gè)行業(yè),電池技術(shù)已經(jīng)日益成為各領(lǐng)域發(fā)展的關(guān)鍵。

電池技術(shù)日新月異發(fā)展的同時(shí),電池管理系統(tǒng)(Battery Management System,簡稱BMS)的技術(shù)也面臨著新的挑戰(zhàn)。單體電池的能量密度、使用壽命等都得到了飛躍式發(fā)展,也對電池管理系統(tǒng)提出了更高的要求,大量單體的監(jiān)控和管理、單體的均衡管理、電池組熱管理、性能控制、安全控制、與充電設(shè)備和耗電設(shè)備的匹配技術(shù)等,都在給電池管理系統(tǒng)的功能及性能帶來挑戰(zhàn)。

二、存在問題

電池管理系統(tǒng)作為電池系統(tǒng)安全控制和性能優(yōu)化的關(guān)鍵因素,其產(chǎn)品的研發(fā)和驗(yàn)證過程都需要經(jīng)過系統(tǒng)的測試,以保證其功能完備、性能穩(wěn)定。電池管理系統(tǒng)的測試主要面臨以下幾個(gè)挑戰(zhàn):

■ 要求實(shí)時(shí)模擬電池單體工作的真實(shí)變化狀態(tài)

■ 要求實(shí)時(shí)模擬電池不一致的情況以驗(yàn)證均衡功能

■ 要求實(shí)時(shí)模擬電池快速充放電、過壓、欠壓等情況以驗(yàn)證極限情況功能

■ 要求實(shí)時(shí)模擬電池各類故障(如短路、老化等)以驗(yàn)證故障檢測和處理功能

■ 要求實(shí)時(shí)模擬電池組溫度變化以驗(yàn)證熱管理功能

■ 要求實(shí)時(shí)模擬其他系統(tǒng)的工作情況并與BMS進(jìn)行交互

■ 要求快速調(diào)整電池的SOC等狀態(tài)以進(jìn)行多項(xiàng)試驗(yàn)

■ 要求試驗(yàn)設(shè)備能夠同步測量真實(shí)值以驗(yàn)證BMS結(jié)果正確性

■ 要求便捷地實(shí)現(xiàn)重復(fù)性試驗(yàn)以應(yīng)對多個(gè)BMS測量

■ 要求試驗(yàn)設(shè)備靈活可配置以測試不同類型的BMS和電池

三、解決方案

為了系統(tǒng)化測試BMS的各項(xiàng)功能,采用真實(shí)電池組進(jìn)行試驗(yàn)的方法,不僅會(huì)造成電池大量浪費(fèi),其不便捷的試驗(yàn)過程也造成人員和時(shí)間的大量浪費(fèi),而且,采用真實(shí)電池?zé)o法創(chuàng)造極端情況進(jìn)行測試,也無法做到系統(tǒng)化測試和和批量測試,種種弊端說明采用真實(shí)電池組進(jìn)行BMS系統(tǒng)化測試的方式不可取。

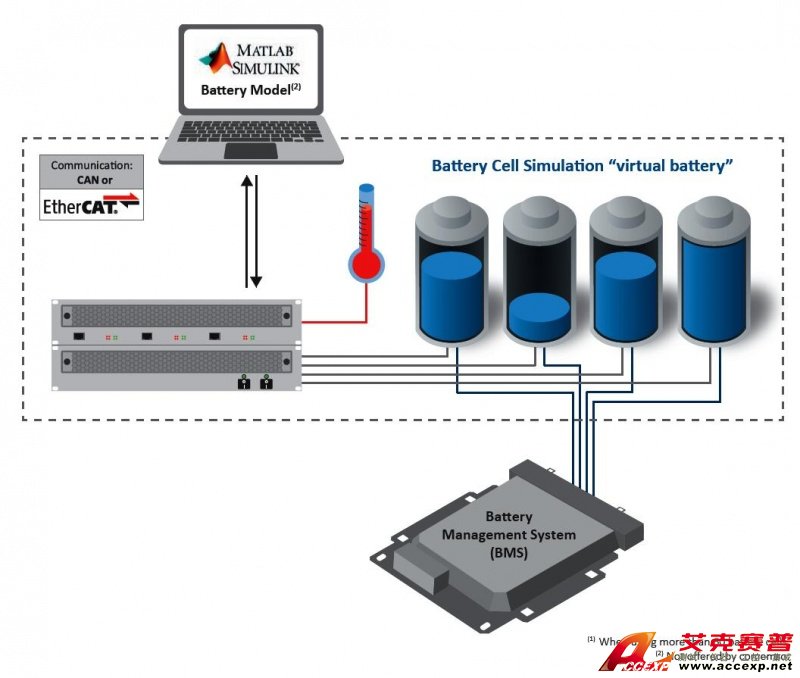

針對BMS測試的以上難題,采用電池模擬器代替真實(shí)電池的BMS硬件在環(huán)系統(tǒng)解決方案。該方案的核心思想在于,以高精度電池模擬器和實(shí)時(shí)電池模型相結(jié)合的方式,模擬電池的各類工況,并以仿真機(jī)和輔助設(shè)備模擬其他系統(tǒng)模塊,為BMS創(chuàng)造一個(gè)極為真實(shí)的試驗(yàn)環(huán)境,從而實(shí)現(xiàn)完整有效的BMS系統(tǒng)級測試。

BMS硬件在環(huán)仿真測試系統(tǒng)主要為測試BMS的控制算法、功能驗(yàn)證、故障診斷等提供良好的閉環(huán)測試環(huán)境。通過HIL仿真測試系統(tǒng)可以快速開發(fā)和驗(yàn)證BMS的控制功能和診斷功能,盡早發(fā)現(xiàn)BMS 產(chǎn)品在設(shè)計(jì)和開發(fā)過程中存在的各種缺陷,不斷完善和提高BMS產(chǎn)品的功能和性能。

BMS-HIL測試方法的優(yōu)勢:

■ 可進(jìn)行極限或危險(xiǎn)條件下的 ECU 測試,而不會(huì)對人員或車輛造成危害,保證了測試的安全性;

■ 快速模擬/重現(xiàn)復(fù)雜的故障模式(包括電氣故障、信號不合理等),提高 ECU 的復(fù)雜診斷功能的測試覆蓋率;

■ 可模擬整車環(huán)境,實(shí)現(xiàn)多 ECU 的集成測試,同時(shí)驗(yàn)證總線功能和整車系統(tǒng)行為,以降低測試工作的重復(fù)投入;

■ 通過測試案例設(shè)計(jì),可實(shí)現(xiàn)自動(dòng)化測試,提高測試工作效率;

■ 通過測試案例的持續(xù)積累和改進(jìn),形成 ECU 相關(guān)知識沉淀,便于更好地進(jìn)行 ECU 設(shè)計(jì)和功能驗(yàn)證。

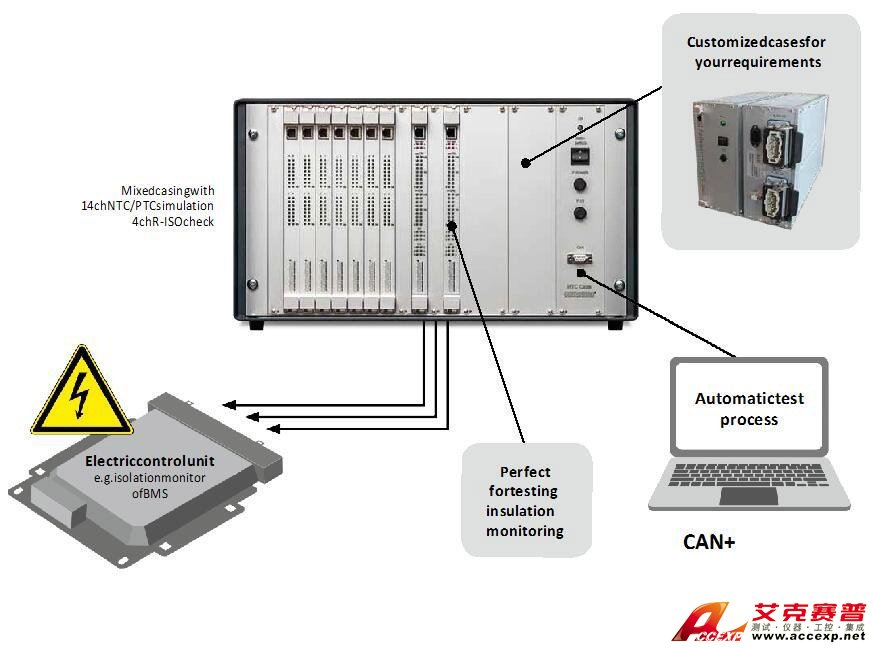

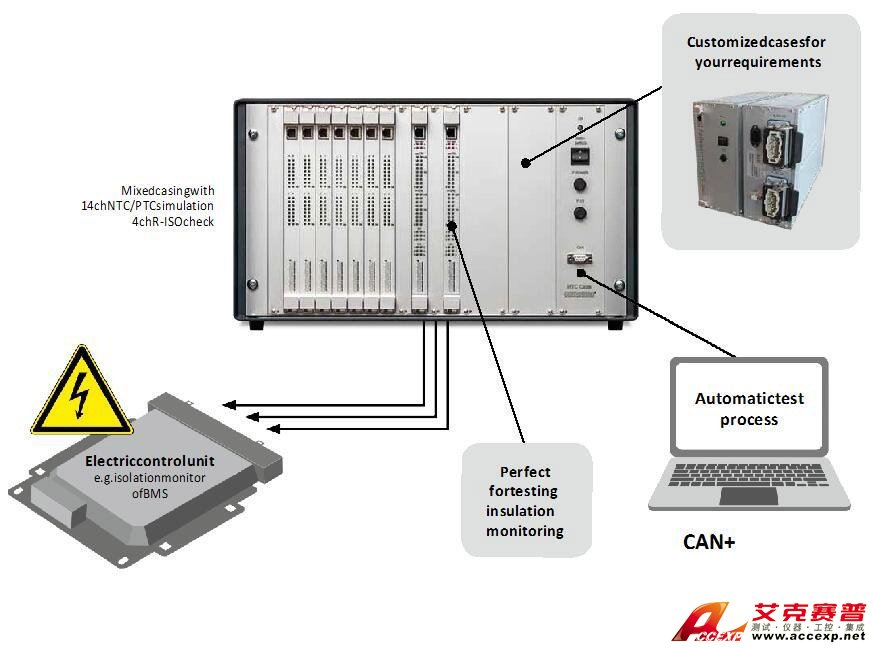

電池管理硬件在環(huán)測試系統(tǒng)通過模擬整車電池單體輸出,從而測試電池管理系統(tǒng)底層控制單元功能,實(shí)現(xiàn)BCM的硬件在環(huán)測試。系統(tǒng)由上位機(jī)、仿真機(jī)、電池包模擬器及 CAN 通信模塊等部分組成。其中,上位機(jī)實(shí)現(xiàn)仿真和試驗(yàn)的開發(fā)和監(jiān)控等功能,是模型開發(fā)軟件、仿真控制軟件以及監(jiān)控軟件的運(yùn)行平臺,仿真機(jī)實(shí)現(xiàn)電池模型及車輛模型的實(shí)時(shí)計(jì)算,并通過通信模塊將相應(yīng)的指令及輸出期望值發(fā)送給電池包模擬器,電池包模擬器模擬出各單體的輸出,并回饋模擬結(jié)果發(fā)送給仿真機(jī),同時(shí)仿真機(jī)可模擬車輛其他模塊并和BMS進(jìn)行數(shù)據(jù)交互。

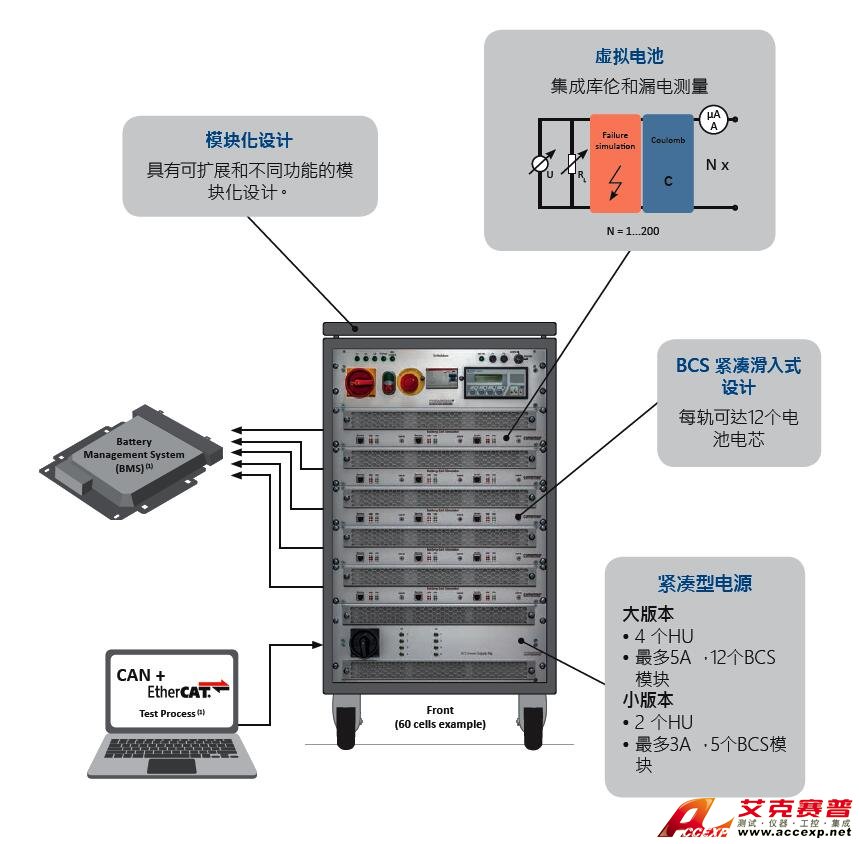

四、電池電芯模擬器

電池芯模擬器可精準(zhǔn)模擬鋰離子電池芯,于可靠安全的環(huán)境下取代電池芯,測試電池管理單元(BMU) 或子系統(tǒng)的電池芯量測單元(CSC),適合應(yīng)用于電動(dòng)汽車及儲能電池相關(guān)的領(lǐng)域。德國科尼紹Comemso源起汽車工業(yè)的搖籃德國斯圖加特;ComemsoBCS電池電芯模擬器,允許您在電芯級別上測試電池管理系統(tǒng),具有高精度和高動(dòng)態(tài)性。這種虛擬電池單元的電氣仿真使您能夠?qū)崿F(xiàn) BMS 的安全,可重復(fù)和全自動(dòng)測試。電池模擬器是 BMS 測試系統(tǒng)的核心。

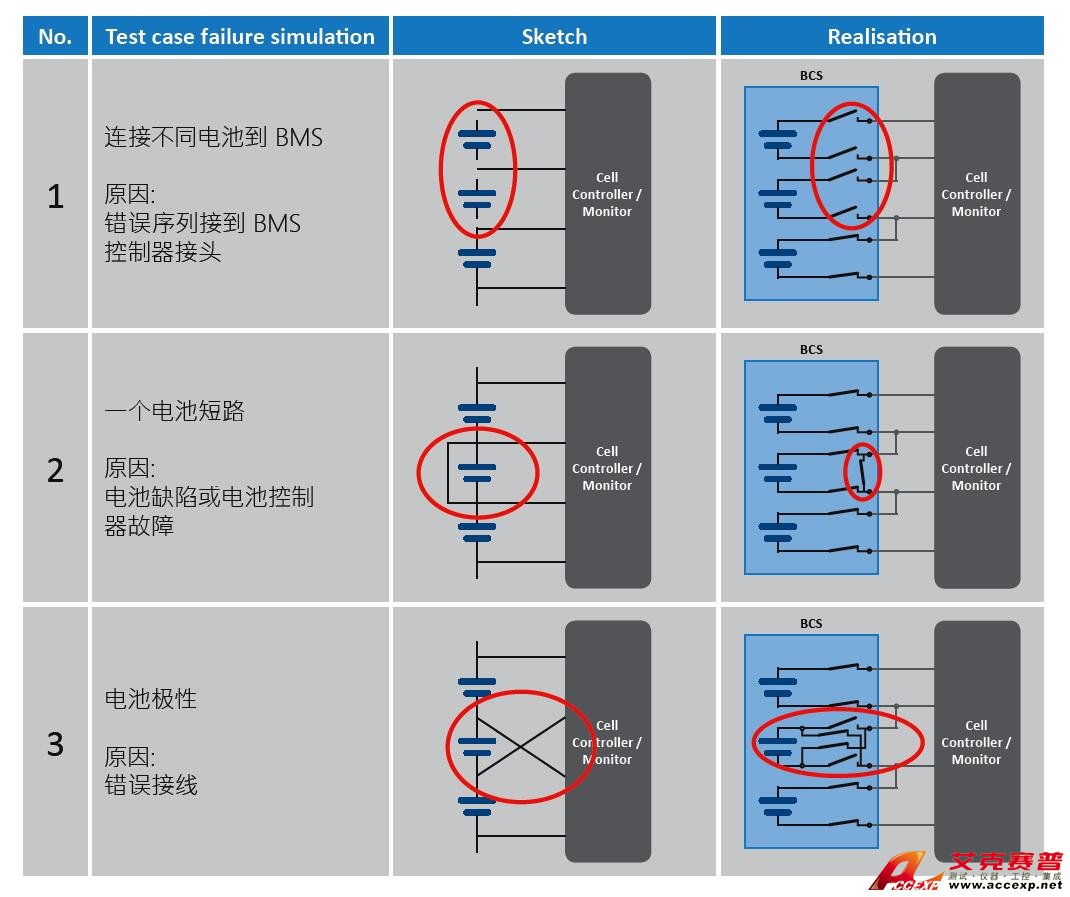

每個(gè)單元的集成故障模擬

五、BMS-HIL系統(tǒng)解決方案

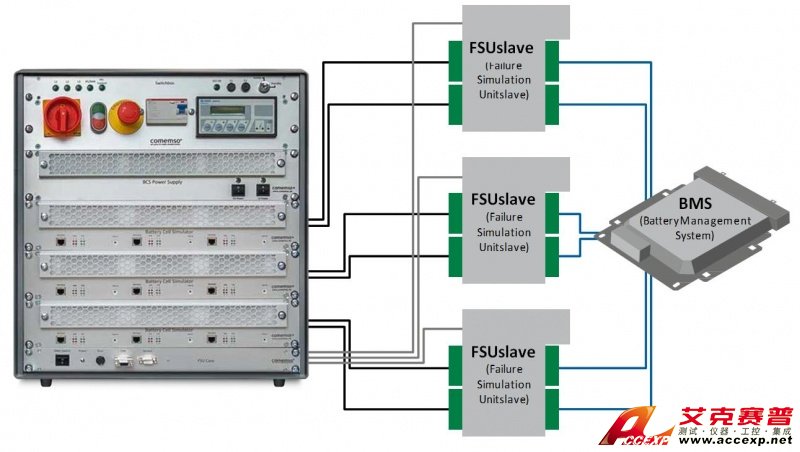

BMS-HIL系統(tǒng)主要由三部分組成:硬件平臺、實(shí)驗(yàn)管理軟件和實(shí)時(shí)軟件模型。

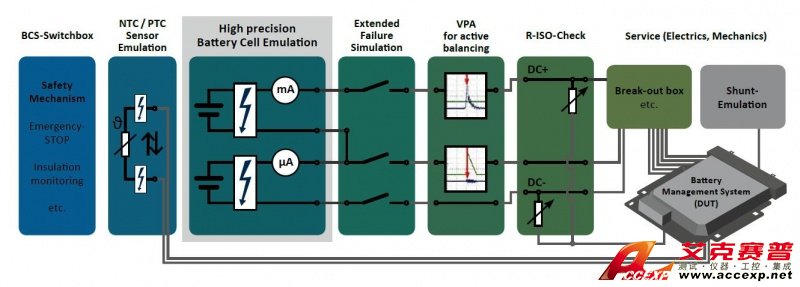

德國Comemso BMS測試系統(tǒng)硬件方案包括如下:

■ 仿真高精度的單體電池的電壓信號,可實(shí)現(xiàn)高壓電池組的電壓模擬

■ 內(nèi)置電子負(fù)載,并具備高精度電流采集功能,可實(shí)現(xiàn)BMS的主動(dòng)及被動(dòng)均衡測試

■ 提供電池包溫度傳感器信號的模擬

■ 提供高壓系統(tǒng)的絕緣電阻仿真

■ 可選電池單體故障注入功能,包括:輸出短路、輸出開路、串聯(lián)在一起的通道間開路、采樣線開路、對低壓線路短路等

該系統(tǒng)作為BMS的系統(tǒng)化測試平臺,適用于對BMS做以下功能驗(yàn)證:

■ 電池充放電控制功能

■ 總電壓和電流監(jiān)測功能

■ 單體電壓監(jiān)測功能

■ 單體電池均衡功能

■ 電池SOC估計(jì)功能

■ 電池組溫度管理功能

■ 電池組安全控制功能

■ 故障診斷和處理功能

■ 系統(tǒng)間通信功能

故障模擬

絕緣模擬

六、應(yīng)用案例

德國Comemso與國際主流品牌Vector、EATS、NI、OPAL-RT等仿真系統(tǒng)完美融合,在國外獲得包括戴姆勒、寶馬、福特、保時(shí)捷、AVL等客戶;在國內(nèi)包括上汽集團(tuán)、寧德時(shí)代、第一汽車、吉利汽車、蔚來汽車等客戶的信任。

1、VectorVector VT System+vTESTstudio+CANoe

客戶:戴姆勒、寶馬等

2、ETAS LABCAR

客戶:上汽集團(tuán)、寧德時(shí)代、第一汽車、吉利汽車、蔚來汽車、豐田等

3、OPAL-RT+NI PXI

客戶:AVL、福特、TATA集團(tuán)等

最新資訊